當前,LED顯示技術正朝著高密度方向發展,由小間距LED顯示向Mini LED、Micro LED不斷延伸。Mini LED在直顯和背光兩大市場均有廣泛應用,逐漸打開市場。Mini LED一方面可作為液晶顯示直下式背光源,如平板、電視、車用面板及電競筆記本電腦等,另一方面有望衍生出背光高端產品,與OLED相抗衡,相同對比度條件下,采用Mini LED背光的LCD面板成本低于OLED面板,在大幅提升LCD畫面效果的同時,又具備成本優勀��另一方面,在國家4K��8K超高清視頻戰略的引領下,目前Mini LED和Micro LED在視頻會議、會展廣告、虛擬現實、監控調度等高端直顯市場也開始逐漸滲透��

Mini LED已具備大規模量產條件

1.芯片制造:投片良率逐步達到規模化要��

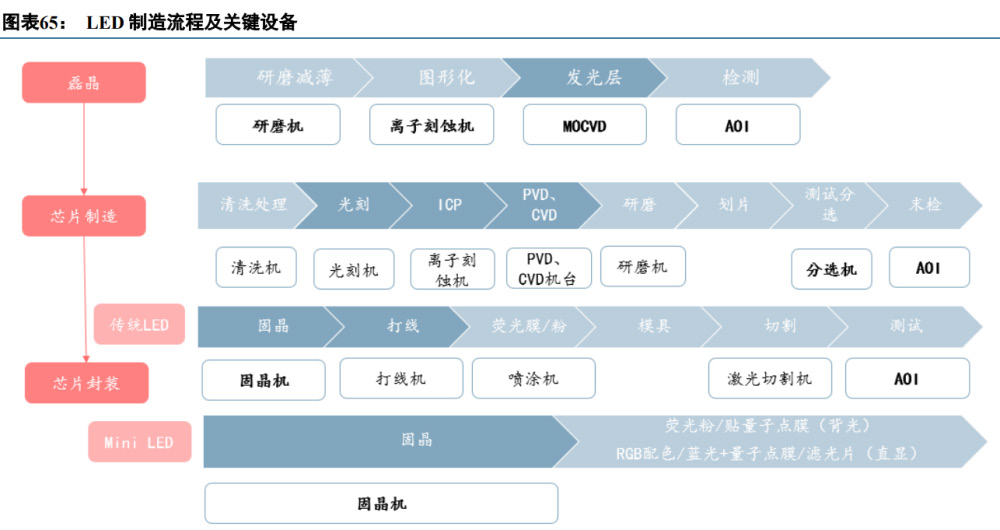

Mini/Micro LED芯片制造流程與傳統LED芯片類似。與傳統LED芯片相同,Micro/Mini LED芯片一般采用刻蝕和外延生長的方式制備,芯片制作流程主要包括:襯底制備、中間層制備、臺階刻蝕、導電層制備、絕緣層制備、電極制備等,涉及比較重要的設備有刻蝕機和沉積設備(MOCVD)等��

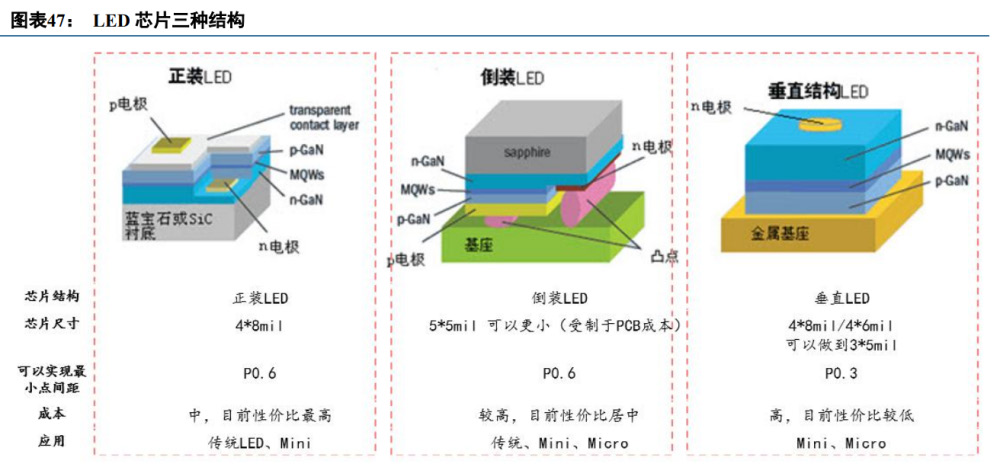

Mini LED芯片采用倒裝方式,制造壁壘較高,投片良率逐步達到規模化要求。Mini LED的芯片要做到更小尺寸需要采用倒裝工藝,倒裝芯片能夠實現更低熱阻、更好的集成度和更好的光學一致性。Mini LED芯片制造的壁壘較高,主要在于要在小尺寸的基礎上,要達到芯片波長、亮度、視角一致性,高光效和高可靠性要求,局部調光時保持較高的一致性,并保證大批量的供貨,目前來說僅有晶電、華燦、三安這幾家廠商能夠做到。目前,從行業上來看,Mini LED芯片投片良率達到規模化要求,混光方案逐漸成熟,量產規格穩定,芯片成本穩定,推動行業規模商用��

Micro LED芯片制造尚需解決紅光效率低等問題。Micro LED對外延片均勻性的要求更高,發光波長均勻性要求從5nm提高��2nm,同時對于芯片尺寸(小)、超凈室等級(高)等要求更高。Micro LED紅光良率低、效率差是目前最突出的問題,傳統的紅光LED主要基于AlInGaP材料,由于載流子擴散長度大和表面復合速度高,隨著器件尺寸的減小,效率急劇下降。目前國內外不斷推出紅光問題的解決方案,采用第三代半導體氮化鎵材料已經成為解決紅光效率及可靠性問題的可靠選擇之一,包括華燦光電在內的LED芯片企業在紅光芯片領域也已經取得了一定的突破��

MOCVD為芯片制造方面核心設備,目前以海外廠商為主,國內中微公司布局領先。在外延環節,磊晶生成的外延片質量是決定光芯片性能的關鍵因素,決定��70%-80%的效率,其最核心的設備為為MOCVD。Mini-LED芯片對MOCVD設備的均勻性及波長一致性要求較高。目前全球生產MOCVD的企業主要有德國的Aixtron(愛思強)、美國的Veeco、日本的NIPPON Sanso和Nissin Electric等。其中,Aixtron和Veeco具有壟斷地位,日本MOCVD企業只供應日本本土,在全球占比相對較小。國內的中微半導體和中晟光電也已獲眾多客戶認可,中微公司��2021��6月推出了用于Mini-LED生產的MOCVD設備Prismo UniMax��

另外,芯片制造環節還涉及測試分揀的設備,和傳統的LED芯片由封裝廠進行測試不同,Mini LED要求芯片廠在交貨時就分選完成,保證出貨、交貨產品的一致性,因此后端分揀設備投資規模也較大��

2.芯片封裝:COB將迎來迅速增��

目前市場上LED的封裝方式主要包括SMD、IMD、POB和COB。傳統LED和傳統小間距封裝多采用成熟的SMD方案,Mini LED直顯以IMD和COB方案為主,Mini LED背光以POB和COB方案為主��

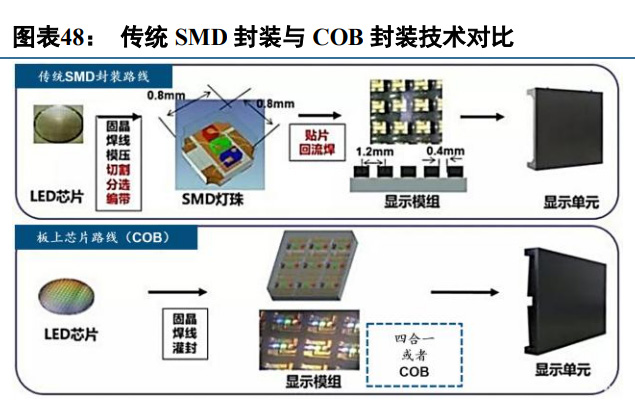

SMD工藝(表面貼裝器件)屬于分立器件封裝,將裸芯片固定在支架上,通過金線將二者進行電氣連接,最后用環氧樹脂進行保護,組成分立燈珠,再交由屏廠后將焊點與PCB連接。SMD具有技術成熟穩定、制造成本低、散熱效果好、維修方便等優點,在LED封裝市場占據較大份額,目前仍為傳統小間距主流方案。但在Mini LED領域,由于芯片和焊點面積大幅縮小,要求更高的貼片工藝,生產速度和生產效率也受到了較大影響,因此面臨技術瓶頸��

COB工藝(Chip on Board,板上芯片封裝技術)將LED芯片直接粘附在基板上,最后通過引線鍵合將芯片與PCB板間電互連,實現集成封裝相對于傳統的SMD封裝,COB具有制造工藝流程少、封裝集成度高、精度高、顯示屏的可靠性好和顯示效果均勻細膩等特點,有望成為未來高密度LED顯示屏模組的一種重要的封裝形式。但目前COB封裝也面臨制造成本高,良率低,工藝難度高等問題。從產業鏈環節上看,采用COB工藝后,中游封裝環節具備高度集成性,因此具備更高的附加值,下游顯示屏則更多承擔組裝性的工作��

IMD(集成封裝工藝)結合了SMD和COB的優點,推出“四合一”��“N合一”等方案,每一個基本封裝單元有四個像素(或N個)。一方面IMD封裝可以沿用SMD的設備、產線及人員,另一方面技術更加成熟、性價比也更高。POB(Package on Board)則是將LED芯片封裝成單顆的SMD燈珠,再打在基板上,具有工藝成熟、壽命長、可靠性高、性價比高等優點,只需要在現有SMD產線上面做改造即可生產,但分區數比COB上很多,顯示效果也有差異。IMD工藝目前主要應用于高清直顯市場,POB工藝則應用于背光市場��

未來三種封裝方式將在不同場景和應用的市場長期并存,COB將在中高階市場快速發展。由于成本和技術上的差異,國內大部分TV廠商都優先選擇POB方案,而三星、LG、華為選擇COB方案,京東方和華星光電選擇玻璃基COB方案。目前COB的很多關鍵技術仍需要突破,例如低電流下產品光色均一性問題,大板封裝平整性問題,高精度的固晶工藝,大面積封裝膠體工藝等。這些難點帶來目前COB在直顯和背光方案中成本較高,但我們認為隨著關鍵技術的不斷突破和成本下降,COB將會成為高階Mini LED的主流解決方案,同時IMD和POB的方案也將在中低階直顯及背光市場得到廣泛應用��

固晶機為芯片封裝方面核心設備,已實現了一定程度的國產化。在封裝環節,芯片尺寸縮小帶來的單位面積芯片用量急劇增加,使得生產速度與良率的平衡成為廠商的重要挑戰。而固晶機作為LED封裝的重要設備,轉移的精度和速度已成為Mini-LED芯片突破產能瓶頸的關鍵,也是廠商的關鍵競爭點。K&S、ASMPT、Besi等傳統設備巨頭在技術水平上仍較為領先,但新益昌、佑光、普萊信等國產設備龍頭,均已實現固晶機的供貨。開發并量產適用于Mini LED的新型六頭高速固晶機,并已供貨三星、琉明光電(Lumens)、雷曼光電、中晶半導體等客戶,具備較高技術競爭力和影響力��

3.基板鍵合:PCB&玻璃基板并行發展

Mini/Micro LED的封裝基材也分為PCB基板(COB)和玻璃基板(COG)方案,兩種技術在基板和驅動方案都有較大區別。另外還有更高階的硅基,以及適用于曲面屏的柔性電路板(FPC)基板等��

PCB產能增加,小線寬技術量產成熟,未來成本將大幅下降。目前PCB基板應用較為成熟,包括三星、蘋果、華為等主流廠商的Mini LED方案均采用PCB基板方案。PCB基板的主要難度在于Mini LED要求更小的線寬線距,以及更高的耐熱性、平整性等要求。此前行業的難點在于,PCB目前的工藝無法匹配LED芯片的極致微縮化趨勢,另外供應鏈供貨廠商數量較少。目前,PCB廠商的配合意愿正在逐步提升,供應鏈廠家明顯增多,同��70微米線寬的PCB技術量產成熟。未來隨著下游需求放量,PCB將不再是行業的瓶頸,成本也將大幅降低��

隨著TFT-LCD產業成熟,玻璃基板(COG)成為可選方案。相較于PCB基板,該方案更容易實現巨量轉移,不僅有望大幅降低成本,同時更適用于對線寬、間距要求較高的工藝,因此在間距0.5mm(P0.5)以下,玻璃基板具有優勢。但玻璃基板也存在需要解決的問題,例如亮度問題,由于玻璃基板是電壓驅動而非PCB基板的電流驅動,目前峰值亮度尚處于較低水平,例如拼接技術常規玻璃基板為側面走線,大尺寸Micro LED無法拼接,以及線路過孔(在玻璃基板上面打孔)、多層板技術等。目前來看,PCB適合Mini LED,而玻璃基和硅基適合Micro LED,目前PCB基板和玻璃基板均有產品上市��

4.驅動方案��“巨量驅動”需求增��

Mini LED高像素密度帶來驅動芯片的數量、成本、體積和散熱問題。傳LCD電視用背光驅動板控制背光,實時控制燈珠的明滅并提供足夠的電流,例如用16顆驅動芯片控��255個分區,驅動板的體積和主板一樣大。而如果控制Mini LED��2880個分區,驅動板的面積也要翻幾倍。因此,隨著分區數的指數級提升,控制這些分區的難度也是指數級提升,同時,像素密度增長將帶來發熱成倍增加��“巨量驅動”是Mini LED的難題��

目前的驅動方案主要有AM驅動(主動選址)、PM驅動(被動選址)和半主動選址驅動三種。對比來看,AM驅動相比另外兩種具有顯著優勢:一是可實現更大面積的快速驅動,二是有更好的亮度均勻性和對比度,三是可實現低功耗高效率,四是具有高獨立可控性,五是兼容更高的分辨率。PM驅動較AM驅動更簡單、容易實現,一般來講,目前PM驅動可以適用于一般的Mini LED顯示,但未來Micro LED將需要AM驅動以達到更好效果��

Mini LED對驅動IC設計要求提升,需求量大幅增長。為了減�� Mini LED PCB電路板設計復雜度,行業主流的驅動IC供應商先后推出了高集成度、多通道數的驅動IC,將大規模的外圍電路集成到驅動IC中,提升了驅動IC設計的復雜度。而由于局部調光特性,Mini LED對驅動IC的需求增加。以17寸以下的平板和筆電來看,最多用��5顆驅動IC��27-43寸的電競屏幕需��6顆;大尺寸電視的驅動IC數量根據分區數有所差異,以華為V75 Super為例,將2880個分區分解��16塊燈板,每顆燈板背后定制2顆驅動芯片,共計32顆驅動芯片,單顆控制90個分區,而一顆驅動芯片的成本大約��20塊錢,用量較現今用在LCD上的12-14顆,有倍數級的增長��

5.轉移技術:Pick &Place、刺針法、激光轉��

Micro LED目前面臨的最大難點是巨量轉移,目前技術尚未成熟。巨量轉移指將Micro LED芯片轉移到由電流驅動的TFT基板上,并在微米級水平組裝成為二維周期陣列的過程。Micro LED轉移的像素顆粒數量極多(500PPI��5英寸手機屏幕需��800萬個像素顆粒)、尺寸極小(要求微米級安裝精度),每個像素包括RGB三個小燈珠,轉移像素三倍的小燈珠的同時保證精度是非常困難的��

Micro LED的巨量轉移主要有物理轉移和化學轉移兩種方法。其中,物理轉移方法主要包括以LuxVue��2014年被蘋果收購)為代表的靜電吸附轉移技術;而化學轉移方法主要包括以X-Celeprint為代表的微轉移打印技術。目前來看,巨量轉移技術尚未成熟,目前已有的轉移技術為改良多顆轉移��2019年導入,每小時產量(UPH,單位:��/小時)約為傳統單顆轉移的2-5倍,而巨量轉移UPH要求為傳統單顆轉移的33-50倍。目前開發和采用巨量轉移主要考慮UPH、轉移精度和成本三個因素,其中成本包括專用設備折舊、生產效率、后續檢測修復產生的成本��

Mini LED的固晶轉移方案目前主要為Pick &Place和刺針法。Mini LED的芯片尺寸較大,因此相對于Micro LED的巨量轉移技術,轉移難度相對較小。固晶設備轉移方案目前包括拾取放置方案(Pick &Place)、刺晶方案和激光轉移方案。其中Pick &Place為目前主流應用技術,通過類似圓弧型的路徑吸頭把芯片吸起來放到背板上,成熟度和性價比較高。刺晶方案(刺針法或者刺針式技術)對位和放的動作拿一根針把芯片往下頂。國內新益昌采用Pick&Place方案,良率更高,目前國內廠商及三星均在應用;庫里索法(K&S)采用針刺方案,由于不能每次校準,良率欠佳,但速度方面有明顯優勀��

下一代激光轉移技術正在逐步成熟,效率將大幅提升。過去兩年,庫里索法(K&S)憑借針刺方案PIXALUX系統引領了新型顯示轉型,并導入了蘋果供應鏈。PIXALUX基本原理是機械式的,先用機械方式把外延片翻轉過來,再用針刺的方式把Mini LED芯片轉移到基板上去��2021年庫里索法(K&S)開始交付下一代Mini/Micro LED平臺LUMINEX,采用激光轉移,激光經過光柵,再通過反射光學線路和顯微鏡物鏡,到達LED背面,將LED打落到基板上。相比機械方式,激光方式的產能和效率會有百倍千倍的提高,未來將繼續引領Mini/Micro LED產業發展��

6.檢測修復:國產化AOI設備崛起

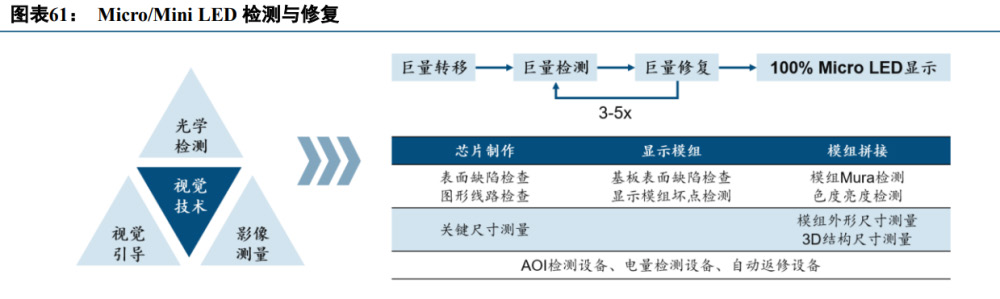

檢測修復耗資耗時,占Micro/Mini LED制造成本的較大比重。目前Micro/Mini LED的制造成本,尤其是Micro LED,仍比現有顯示產品高出數倍,��10.1英寸高清顯示屏制造成本為例,Micro LED的成本大多落在巨量轉移及修復兩大項目上,至少約為LCD��10倍或OLED顯示屏的8倍。同時由于Micro LED芯片數量較傳統LED增加許多,在相同良率的情況下,檢測與修復需要極高的時間成本,造成量產的困難。例如,4K面板需��2500萬個左右的Micro LED芯片,假設不良率��0.001%,即2500個不良像素,假設一個像素修補時間為1秒時,一個面板修復需��2500秒,��42分鐘��

Mini LED AOI設備涉及較大投入。Mini LED可通過AOI(Automated OpticalInspection,自動光學檢��)設備進行檢測,應用視覺方案檢測固晶和焊接情況、產品、外觀情況,同時可對點亮后的LED進行測試。目前Mini LED封裝測試領域設備的種類繁多,各廠商提供的設備路線與工藝路線差別較大。由于Mini LED相比傳統LED對于不良率的要求更高,也要求封裝廠進行較多的AOI設備投入,做到全流程的閉環管理,大概生產流程��7-8個步驟都需要AOI設備,而且每個步驟需要的不僅僅是一臺AOI機臺,對AOI機臺的需求量有較大提升��

自動返修技術成熟將大幅降低成本。返修設備的開發是Mini LED新的難點,設備廠商多方探索,方案逐步成熟。由于對微米尺寸且數量龐大的LED燈珠進行有效檢測并修復壞點難度很大,目前設備廠商的返修功能包括自動獲取不良坐標和不良類型、自動剔除不良元件(超聲波或激光)和清理焊盤、自動重置焊錫或銀膠、二次固晶和焊接等。隨著對成本影響較大的自動返修技術成熟,Mini LED的成本也將大幅降低��

國內AOI檢測設備廠商崛起,打破海外巨頭壟斷局靀��海外的AOI公司都歷經十余年的發展,在相關領域的解決方案上以及產品供應更加成熟,如ASMPT、惠特、標譜、由田新技、致茂電子等。國內廠商也在逐步崛起,出現了如矩子科技(供貨京東方)、凌云光、盟拓智能、天準科技等優秀廠商,逐步打破國外巨頭壟斷局靀��

產業鏈廠商量產能力逐步形成

1.芯片廠商:一線龍頭具有較強的資源技術優��

LED芯片方面,晶元光電規劃大部分藍光LED產能轉Mini LED,三安光電是大陸最早進入龍頭終端的供應商。中國臺灣方面,晶電布局較早��2018年展示產品,2019年LED芯片已有客戶使用。晶電預��2020年Mini LED將占其藍光LED產能��20%-30%,規��2021Q1中國臺灣95%藍光LED產能轉換為Mini LED,預��2021年營收明顯提升。光宏、隆達Mini LED也分別于2018年��2019年量產和出貨。中國大陸方面,三安光電布局較早��2018年小批量供貨三星,并簽署供貨協議,其他客戶陸續驗證、供貨中。華燦光電也有較為領先的產能和技術布局,已實現Mini LED量產和出貨,且已經啟動了產能建設和擴張計劃。從廠商的產能規劃看,Mini LED芯片供應將大幅拉升,率先受益的將是三安光電和晶電,三安光電客戶開拓晚于晶電,但產能準備優勢較大,華燦光電追趕較快,未來也具有較大潛力��

LED芯片廠商中,看好具有技術和資源優勢的一線龍頭廠商。Mini LED芯片制造的利潤率好于傳統LED,目前除晶電、華燦、三安等龍頭廠商外,二線廠商如澳洋順昌(蔚藍鋰芯)、乾照光電、士蘭微、聚燦光電等也在布局,我們預計藍光芯片未來的競爭將比較激烈,但紅光芯片仍保持較高壁壘,因此看好具有資源和技術優勢的龍頭廠商,如三安、華燦等��

2.封裝廠商:綁定終端大客戶的廠商,或將率先起量

LED封裝方面,國內供應商眾多,Mini LED帶來封裝環節的價值量提升。國星光電、瑞豐光電、兆馳股份、鴻利智匯、東山精密和聚飛光電等均具備量產能力。傳統LED行業中,封裝廠商的產業鏈附加值較低,行業分散,規模較小,議價權較低。但是我們認為Mini LED的發展將帶來改變,由于高密度高集成化趨勢,價值鏈向前延伸,封裝廠從器件供應商轉型成為模組供應商,整個環節的價值量有望提升��

技術路線選型過程中,大多數廠商多線布局。現階段,Mini COB產品批量化生產存在著屏花、成本、良品直通率、返修工藝和膠體墨色一致性等問題,市場上采用IMD技術的廠商居多。我們認為隨著關鍵技術的不斷突破和成本下降,COB將會成為高階Mini LED的主流解決方案,同時IMD和POB的方案也將在中低階直顯及背光市場得到廣泛應用。目前處于技術工藝和路線選型的過程,大多數廠商采取多種技術多線布局的方式��

封裝廠較依賴下游客戶,綁定大廠進行技術開發和擴產的公司可能會率先起量。我們認為,由于封裝行業較為分散、規模較小的特點,國內率先取得進展的封裝廠需要和下游終端廠商有比較深度的合作。前期大客戶的量比較大,同時能夠為公司提供技術合作和支持,如果封裝廠擴產節奏能夠匹配大客戶擴張進度,可能會率先起量��

3.設備廠商:固晶機和MOCVD最具機��

設備端方面,Mini LED起量拉動設備需求。設備環節主要關注芯片生產(刻蝕和沉積)、封測(點測和分選)、轉移(巨量轉移)、檢測(檢測和修復)��1)生產設備方面,目前國內北方華創可為Mini LED提供ICP刻蝕機、PECVD、PVD(AIN/Metal/ITO濺鍍)、ALD等多種設備,涵蓋藍綠光與紅黃光芯片工藝,并實現量產銷售。中微公司可用于Mini LED生產的新型MOCVD設備已導入客戶;2)封測設備方面,華騰半導體、標譜、惠特和梭特科技已有多種產品用于Mini LED量產,包括分光機、分選機、點測機、排片機等;3)轉移設備方面,K&S、ASM Pacific均有能力生產,目前已接單投產;國內新益昌固晶設備良率高,速率有待提升,已占有較高市場份額��4)檢測設備方面,K&S已推出Mini LED激光返修設備,韓國Koses成功實現Micro LED修復設備量產,并已向三星等客戶供貨��

固晶機和MOCVD是國內設備機會較大的環節。相比于傳統LED,Mini LED固晶環節的重要性更為突出,目前國內廠商如新益昌和海外廠商的技術差距不大,可達��120K的UPH,是三星和國內廠商擴產的首選。MOCVD方面,隨著芯片廠商擴產,對于Mini LED芯片MOCVD的需求也將有所增長��

4.顯示廠商:龍頭廠商擴產,卡位高端商顯

直顯應用方面,利亞德、洲明科技兩大巨頭長期投入,正加快擴張產能。利亞德2021��3月與TCL華星簽署戰略合作協議,在Mini LED背光、Micro LED直顯等領域展開深度合作,共同研發COG模式的Mini/Micro LED直顯產品��6月,利亞德正式發布Micro LED全系家用大電視尺寸,覆蓋4K 108/135/162英寸以及8K 216英寸,搭載全新Micro LED芯片及公司自主知識產權的驅動IC。洲明科技早在2019年初實現��4K 162寸Mini LED產品的批量化制造,推出可量產的UpanelS系列(P0.5)和Umini(P0.9)系列產品,同時募投大亞灣二期項目,增加小間距LED與Mini LED產能��2020年率先實現P0.3、P0.5、P0.7、P0.9等全系列Mini LED顯示產品的布局,Mini LED顯示產業基地開始投產,并在在福永總部和大亞灣基地新增8條Mini LED顯示智能化產線,2021年Q2末大亞灣二期也已經逐步投產,并在巨量轉移等技術方面積累深厚,未來將重點布局Mini LED產能��

5.面板及終端廠商:上下游垂直整合優勢凸��

面板方面,頭部廠商量產Mini LED,正在開發直顯、可穿戴、消費電子等應用的Micro LED。京東方產品涵蓋顯示器、電視和VR等,大尺寸已推出75英寸8K��27英寸玻璃��4K Mini LED背光顯示屏,同時和美國公司Rohinni合資成立BOE Pixey研究Micro LED背光方案,目前玻璃基Mini LED有北京(直顯)和合肥(背光)生產基地。TCL科技、群創、友達均在推進Mini LED布局,產品已量產,同時針對車載、可穿戴、消費電子和直顯等在開發Micro LED產品。夏普正在開發Mini LED及適用于可穿戴設備的Micro LED產品。華星光電已經在玻璃基Mini LED顯示技術上取得突破,為Micro LED量產做出技術準備,我們認為Mini/Micro LED時代,上下游垂直整合的優勢會進一步凸顯,TCL集團或將更具競爭優勢和業績彈性��

終端品牌方面,蘋果和三星2021年將力推Mini LED,TCL電子或通過Mini LED提升份額,實現彎道超車。蘋果在中國臺灣投資3.34億美元建設Micro/Mini LED生產基地��2021年上半年發布采用Mini LED背光技術的新款iPad Pro,預計下半年發布Mini LED背光的MacBook Pro。三星已經發布多款Mini LED顯示屏和電視,目��2021年銷��200萬臺以上,預��2022年達��600萬以上,芯片端主要供應商為三安光電。此外,LG也已先后推出了Mini LED和Micro LED產品。國內終端廠商方面,華為推出Mini LED背光電視V75Super,TCL電子在Mini LED背光電視有多個產品線布局,覆蓋中高端多個價格檔位,并在海外和國內市場均取得了較好的銷量,我們認為TCL電子有望通過Mini LED產品提升份額,實現彎道超車��

(本文摘選自中信建投證券研究報告��

關注我��

公眾號:china_tp

微信名稱:亞威資��

顯示行業頂級新媒��

掃一掃即可關注我��